Специалисты в области металлообработки знают, как сложно обеспечить точность и повторяемость угла гибки листового металла на листогибочном прессе. Угол определяется взаимным расположением матрицы и пуансона в нижней точке рабочего цикла, которое автоматически рассчитывается в ЧПУ станка по заданным параметрам материала и инструмента. Но на практике фактический угол часто отличается от расчетного.

Причины отклонения фактического угла гибки листового металла:

- отклонение толщины металла от номинальной;

- отклонение жесткости и упругости металла относительно заданных параметров;

- неодинаковая ориентация заготовок относительно направления проката листа;

- изменение фактических характеристик металла рядом с зонами нагрева после лазерной резки;

- ошибки оператора при вводе параметров.

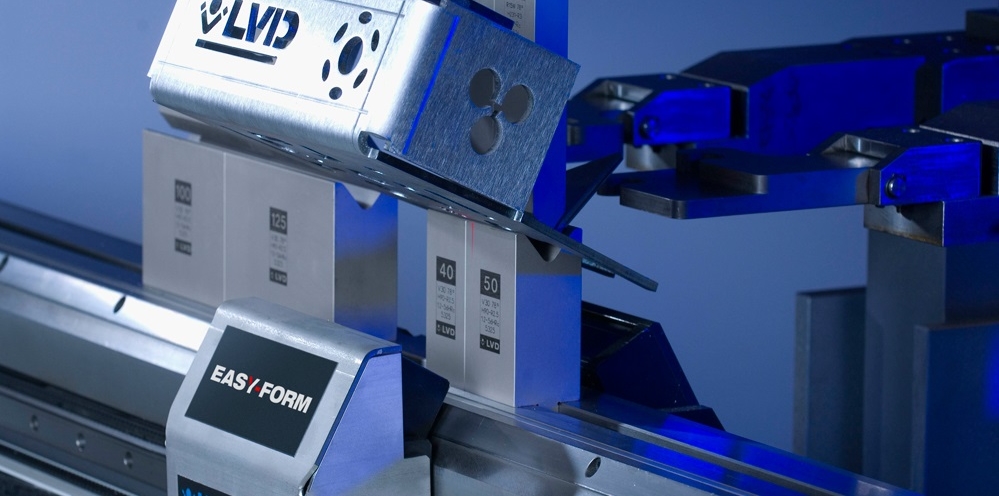

Система автоматического контроля угла гибки EasyForm, которой оборудован наш листогибочный пресс, призвана минимизировать негативные проявления указанных факторов.

Принцип ее работы заключается в том, что с помощью лазерных лучей (несколько тысяч раз в секунду) производится замер фактического угла гиба металла прямо в процессе работы. При обнаружении отклонений от требуемых значений параметры моментально пересчитываются, после чего дается команда на исполнительные устройства для приведения фактического угла к расчетному.

Использование системы EasyForm позволяет добиться нужного угла гибки металла с первой попытки, что экономит время на настройку и переналадку оборудования на новое изделие. Также она дает возможность 100%-ного контроля выполняемых операций гибки листа и позволяет автоматически настраивать параметры антипрогиба нижней балки.

Хорошим примером работы системы EasyForm может служить эксперимент, когда программа создана для нержавеющей стали 1 мм, а фактически гнется алюминий толщиной 2 мм. Несмотря на большую разницу в характеристиках металла, заданный угол гибки обеспечивается.